鑄造環節是整個制造過程的核心。采用樹脂砂造型等先進工藝可以大幅提高鑄件的表面質量和尺寸精度。熔煉過程中對鐵水溫度的控制,以及澆注速度的合理安排,都是避免產生氣孔、縮松等缺陷的關鍵因素。一些制造廠商甚至會采用光譜分析技術對鐵水成分進行實時監測,確保每一批次材料的性能一致性。

熱處理工藝對平臺的終性能有著決定性影響。通過退火處理消除鑄造應力,再經過時效處理穩定組織結構,這些步驟都能顯著提升平臺的尺寸穩定性和機械性能。精加工階段采用的刮研工藝不僅創造出理想的表面粗糙度,還形成了有利于潤滑和耐磨的微觀表面紋理。每一步工藝的控制都需要豐富的經驗和技術積累,這正是鑄鐵試驗平臺的價值所在。

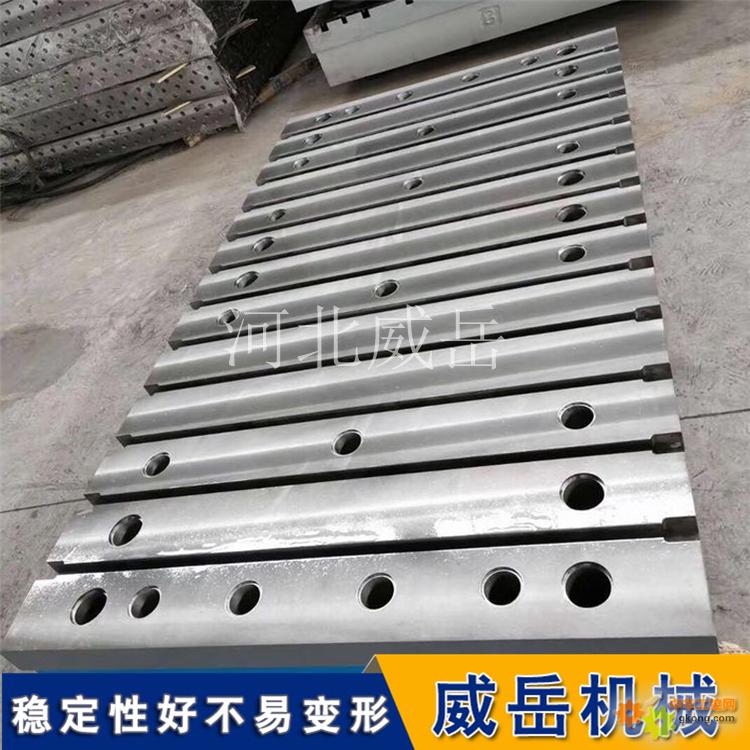

鑄鐵試驗平臺的主材選用與性能特質解析

鑄鐵試驗平臺憑借其獨特的材料屬性與制造工藝,為工業檢測領域提供了較強的穩定性與耐磨性。其的吸震性能可消除 96% 的機械振動,為微米級測量精度保駕護航。經過光譜分析嚴格把控的合金配方,搭配納米級表面處理技術,讓平臺的應用范圍從航空航天領域一路延伸至微電子行業。它以十年不變形的可靠品質,在性能與成本之間找到平衡,成為智能制造時代中無可替代的基準平面。

在現代工業生產與科研活動中,鑄鐵試驗平臺作為基礎且關鍵的檢測工具,地位舉足輕重。這種經特殊工藝處理的平臺,憑借優異的穩定性、耐磨性和抗變形能力,成為各類測量、裝配試驗及質量檢驗工作的理想之選。下文將剖析鑄鐵試驗平臺的特性、制造工藝、應用領域及維護保養等內容,助力讀者深入洞悉這一工業基礎設備的重要價值。

鑄鐵試驗平臺的核心特性與顯著優勢

鑄鐵試驗平臺之所以能在眾多工業場景中廣泛應用,根源在于其獨特的材料特性與結構優勢。鑄鐵材料本身具備吸震性能,能有效吸收機械振動與噪音,為測量營造穩定環境。當被測工件或測量儀器置于平臺之上時,鑄鐵材料可迅速分散并吸收來自內外的振動干擾,切實保障測量結果的準確性。

這種平臺展現出的耐磨性能同樣令人矚目。經過適當熱處理的鑄鐵表面能夠長期保持平整度,抵抗日常使用中的摩擦損耗。即使在高頻率的使用環境下,的鑄鐵試驗平臺也能維持數年不變的工作表面,大大延長了設備的使用壽命。與普通鋼材相比,鑄鐵在長期使用后產生的變形量更小,這對需要長期穩定性的檢測工作尤為重要。

從經濟角度考量,鑄鐵試驗平臺展現了較高的性價比。雖然初始投資可能高于某些替代材料,但考慮到其長久的使用壽命和穩定的性能表現,總體擁有成本往往更為優越。鑄鐵材料易于加工的特性也使得平臺能夠根據特殊需求進行定制,滿足不同行業的多樣化需求。這種平衡性能與成本的能力,使鑄鐵試驗平臺成為工業檢測領域經久不衰的選擇。